Modalidad: Presencial

Modalidad: Virtual

Inversión: $479.00

Inversión: $479.00 USD

Duración: 12 horas

¿Por qué tomar el curso con nosotros?

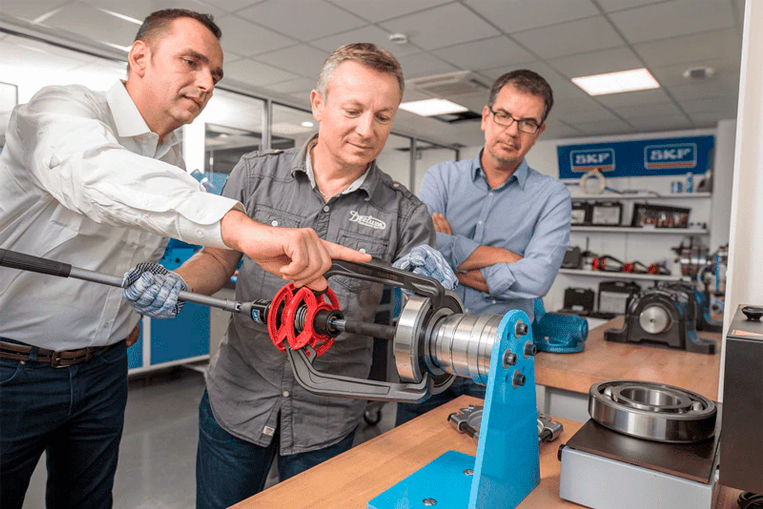

Personal de servicios, mantenimiento, reparación de equipos, ingeniería de planta, técnicos e ingenieros de confiabilidad, técnicos mecánicos y supervisores de mantenimiento cuyo trabajo incluya la alineación de equipos rotativos.

El ámbito de aplicación es para aquellas personas que alinean equipos, detectan e investigan fallas prematuras por desalineación, así como al personal dedicado a confiabilidad de equipos.

Descripción

Capacitar al estudiante en el proceso de alineación de ejes y poleas en máquinas rotativas mediante sistemas de alineación láser.

Proveer los conocimientos y herramientas necesarias para que el estudiante esté en capacidad de identificar problemas asociados a desalineación.

Brindar las herramientas y conceptos necesarios para entender y desarrollar alineaciones con métodos mecánicos.

Realizar ejercicios prácticos en donde el estudiante ponga a prueba sus conocimientos.

Instructores

Benjamín Barrios Figueroa

A quién va dirigido

Personal de servicios, mantenimiento, reparación de equipos, ingeniería de planta, técnicos e

ingenieros de confiabilidad, técnicos mecánicos y supervisores de mantenimiento cuyo trabajo

incluya la alineación de equipos rotativos.

• El ámbito de aplicación es para aquellas personas que alinean equipos, detectan e investigan

fallas prematuras por desalineación, así como al personal dedicado a confiabilidad de equipos.

Objetivo

- Capacitar al estudiante en el proceso de alineación de ejes y poleas en máquinas rotativas mediante sistemas de alineación láser.

- Proveer los conocimientos y herramientas necesarias para que el estudiante esté en capacidad de identificar problemas asociados a desalineación.

- Brindar las herramientas y conceptos necesarios para entender y desarrollar alineaciones con métodos mecánicos.

- Realizar ejercicios prácticos en donde el estudiante ponga a prueba sus conocimiento.

Contenido

Introducción a la alineación de ejes

-

- Identificación de problemas de alineación.

- Identificación de desalineación a través del análisis de vibraciones.

- Valores globales, espectros, formas de onda, análisis de fase y órbitas.

- Termografía como herramienta de detección.

Definiciones de alineación

-

- Fundamentos de alineación de ejes y poleas, tipos de desalineación.

- Ventajas, desventajas de los métodos de alineación.

- Descripción y documentación de condiciones de alineación.

Comprobaciones previas a la alineación

-

- Pasos necesarios para realizar una alineación.

- Inspecciones previas: Bases, cimentaciones, tuberías, solturas, excentricidad, etc.

- Tolerancias recomendadas en inspecciones previas.

- Crecimiento térmico de maquinaria: Consideraciones, cálculos y efectos.

- Ejercicio en aula de expansión térmica.

Verificación y corrección de pata coja

-

- Métodos de alineación.

- Métodos mecánicos.

- Comparador: Rim-Face e invertido.

- Sistema de alineación láser.

- Ejercicios en aula: Matemáticos y gráficos.

Alineación de precisión con láser

- Funcionamiento de sistemas de alineación láser.

- Procedimientos de alineación.

- Movimientos controlados de maquinaria y correcciones.

- Tolerancias de alineación.

- Conocimiento de equipos de alineación.

Compra o cotiza un curso

Selecciona el tipo de curso:

Precio: $479.00

Comentarios

Muy buen desarrollo del tema, clases muy dinámicas y participativas.

Orlando Grande

Entrenamiento: Gestión estratégica de mantenimiento

Muy buen curso, se ve que el instructor tiene mucha experiencia y es muy bueno explicando. Muchas gracias.

Gassan Alberto Zedán Kahatt

Entrenamiento: Análisis de causa Raiz RCA

Plataforma SKF Colombia muy buena

Nestor Emilio Arias Díaz

Entrenamiento: Termografía Categoría I

Muy buen curso, buenos capacitadores así como excelente atención del personal administrativo.

Freddy Oviedo Moreno

Entrenamiento: Termografía Categoría I

Nuestros instructores

Miller Nossa Cárdenas

Curso: Mantenimiento predictivo y preventivo

Estudios: Ingeniero mecánico Magíster en Ingeniería de confiabilidad y riesgo

Experiencia: Con más de 16 años de experiencia en mantenimiento y confiabilidad de equipos mecánicos; manejo de técnicas de mantenimiento predictivo; análisis de vibraciones, termografía y algunas de ensayos no destructivos; así como, en la implementación, desarrollo y seguimiento de programas de mantenimiento predictivo, criticidad de activos, análisis de causa raíz de fallas, manejo de indicadores de mantenimiento y participación en proyectos de aumento de confiabilidad y eficiencia energética de maquinaria rotativa. Experiencia en la ejecución de trabajos de balanceo dinámico de rotores, alineación bajo tecnología láser, montajes en maquinaria rotativa e ingeniería de lubricación. Ha estado vinculado al área de capacitación de personal por más de 10 años con formación en “Train the Trainer” para garantizar competencias en transferencia de conocimiento

Edgar Ramos Aldana

Curso: Mantenimiento predictivo y preventivo

Estudios: Ingeniero electricista bilingüe Especialista en Gerencia de Mantenimiento

Experiencia: Experiencia en confiabilidad desarrollando estrategias de mantenimiento mediante la metodología RCM, análisis de modos de falla (FMECA), así como, en el desarrollo de proyectos de ingeniería en sistemas de monitoreo en línea, implementación de rutinas de inspecciones primarias, sistemas automatizados de lubricación, implementación de programas de gestión de lubricación, adecuación de cuartos de lubricación, etc. Con más de 14 años de experiencia coordinando y liderando actividades de mantenimiento preventivo, predictivo (CBM en termografía, vibraciones rotativas.

Jose Camilo Valest

Curso: Ejecución de trabajos de mantenimiento

Estudios: Ingeniero mecánico Certificado MLA I y II y MLE por el ICML

Experiencia: Experiencia en la gestión de lubricación durante 12 años: desarrollo, implementación y administración de programas de lubricación y análisis de aceites, actualmente sujetos a la guía 55.1 propuesta por el ICML para la gestión de activos lubricados que sirve de apoyo a los estándares de gestión de activos de la norma ISO 55000, y se integra a las estrategias e indicadores de confiabilidad y mantenimiento de compañías en los segmentos automotriz e industrial.