Modalidad: En vivo

Modalidad: Presencial

Inversión: $437.00

Inversión: $437.00 USD

Duración: 4 Horas

¿Por qué tomar el curso con nosotros?

Este es un completo curso que brinda conocimientos de sistemas de sellado en las aplicaciones más comunes de la industria.

Descripción

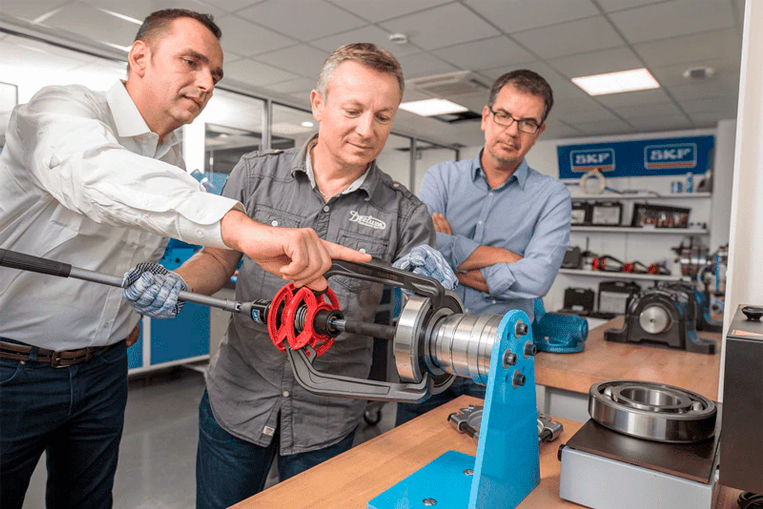

El curso está diseñado para proveer al participante una visión completa de los sistemas de sellado de la industria, y su importancia en la confiabilidad de la maquinaria reciprocante y rotativa.

Entre los contenidos está: la revisión de conceptos para la selección, montaje, mantenimiento, análisis de falla y aplicaciones principales de sistemas de sellado. El entrenamiento es reforzado a través de la revisión de casos prácticos en la industria y de la interacción con sistemas y tecnologías de sellado.

A quién va dirigido

• Personal de servicios, mantenimiento, reparación de maquinaria, personal de ingeniería de planta o desarrollo e instituciones o entidades comerciales que utilicen sistemas de sellado para sus aplicaciones.

• Gerentes y técnicos en plantas industriales, responsables por el funcionamiento y confiabilidad de rodamientos.

• Ingenieros responsables de equipos rotativos, ingenieros de confiabilidad, mecánicos y supervisores de mantenimiento.

Objetivo

• Proporcionar un enfoque práctico para la detección y análisis de los problemas más comunes que se presentan en maquinaria rotativa a través del análisis de vibraciones.

• Capacitar al asistente en la identificación básica de condiciones anormales en maquinaria rotativa a través del análisis de vibraciones.

Contenido

- Clasificación general de sistemas de sellado

• Sellado estático.

• Sellado dinámico. - Sistemas de sellado dinámico: Reciprocante

• Características generales de sellos reciprocantes.

• Principios de selección y operación de sellos reciprocantes.

• Tipos de sellos reciprocantes, perfiles y materiales.

• Análisis de falla en sellos reciprocantes. - Sistemas de sellado dinámico: Rotativo

• Características generales de sellos rotativos.

• Sellos rotativos radiales.

– Principios de selección y operación.

– Aplicaciones para trabajo pesado.

– Perfiles y materiales.

• Análisis de falla en sellos rotativos radiales.

• Sellos rotativos axiales.

– Clasificación de sistemas de sellado mecánico.

– Principios de selección y operación de sellos mecánicos.

– Tipos de materiales y componentes de sellos mecánicos.

– Planes API / Sistemas de lubricación y enfriamiento.

– Análisis de falla en sellos mecánicos. - Consideraciones y recomendaciones para montaje y desmontaje.

- Nuevas tendencias y desarrollo en materiales.

Compra o cotiza un curso

Selecciona el tipo de curso:

Precio: $437.00

Comentarios

Muy buen desarrollo del tema, clases muy dinámicas y participativas.

Orlando Grande

Entrenamiento: Gestión estratégica de mantenimiento

Muy buen curso, se ve que el instructor tiene mucha experiencia y es muy bueno explicando. Muchas gracias.

Gassan Alberto Zedán Kahatt

Entrenamiento: Análisis de causa Raiz RCA

Plataforma SKF Colombia muy buena

Nestor Emilio Arias Díaz

Entrenamiento: Termografía Categoría I

Muy buen curso, buenos capacitadores así como excelente atención del personal administrativo.

Freddy Oviedo Moreno

Entrenamiento: Termografía Categoría I

Nuestros instructores

Miller Nossa Cárdenas

Curso: Mantenimiento predictivo y preventivo

Estudios: Ingeniero mecánico Magíster en Ingeniería de confiabilidad y riesgo

Experiencia: Con más de 16 años de experiencia en mantenimiento y confiabilidad de equipos mecánicos; manejo de técnicas de mantenimiento predictivo; análisis de vibraciones, termografía y algunas de ensayos no destructivos; así como, en la implementación, desarrollo y seguimiento de programas de mantenimiento predictivo, criticidad de activos, análisis de causa raíz de fallas, manejo de indicadores de mantenimiento y participación en proyectos de aumento de confiabilidad y eficiencia energética de maquinaria rotativa. Experiencia en la ejecución de trabajos de balanceo dinámico de rotores, alineación bajo tecnología láser, montajes en maquinaria rotativa e ingeniería de lubricación. Ha estado vinculado al área de capacitación de personal por más de 10 años con formación en “Train the Trainer” para garantizar competencias en transferencia de conocimiento

Edgar Ramos Aldana

Curso: Mantenimiento predictivo y preventivo

Estudios: Ingeniero electricista bilingüe Especialista en Gerencia de Mantenimiento

Experiencia: Experiencia en confiabilidad desarrollando estrategias de mantenimiento mediante la metodología RCM, análisis de modos de falla (FMECA), así como, en el desarrollo de proyectos de ingeniería en sistemas de monitoreo en línea, implementación de rutinas de inspecciones primarias, sistemas automatizados de lubricación, implementación de programas de gestión de lubricación, adecuación de cuartos de lubricación, etc. Con más de 14 años de experiencia coordinando y liderando actividades de mantenimiento preventivo, predictivo (CBM en termografía, vibraciones rotativas.

Jose Camilo Valest

Curso: Ejecución de trabajos de mantenimiento

Estudios: Ingeniero mecánico Certificado MLA I y II y MLE por el ICML

Experiencia: Experiencia en la gestión de lubricación durante 12 años: desarrollo, implementación y administración de programas de lubricación y análisis de aceites, actualmente sujetos a la guía 55.1 propuesta por el ICML para la gestión de activos lubricados que sirve de apoyo a los estándares de gestión de activos de la norma ISO 55000, y se integra a las estrategias e indicadores de confiabilidad y mantenimiento de compañías en los segmentos automotriz e industrial.